लेज़र कोर व्यास का आकार प्रकाश के संचरण हानि और ऊर्जा घनत्व वितरण को प्रभावित करेगा। कोर व्यास का उचित चयन बहुत महत्वपूर्ण है। अत्यधिक कोर व्यास लेजर ट्रांसमिशन में मोड विरूपण और बिखराव को जन्म देगा, जिससे बीम की गुणवत्ता और फोकस सटीकता प्रभावित होगी। बहुत छोटा कोर व्यास सिंगल-मोड फाइबर के ऑप्टिकल पावर घनत्व की समरूपता को खराब कर देगा, जो ट्रांसमिशन के लिए अनुकूल नहीं हैउच्च शक्ति लेजर.

1. छोटे कोर व्यास लेज़रों के लाभ और अनुप्रयोग (<100um)

अत्यधिक परावर्तक सामग्री: एल्यूमीनियम, तांबा, स्टेनलेस स्टील, निकल, मोलिब्डेनम, आदि;

(1)अत्यधिक परावर्तक सामग्री के लिए छोटे कोर व्यास वाले लेजर को चुनने की आवश्यकता होती है। उच्च शक्ति घनत्व लेजर बीम का उपयोग सामग्री को तरलीकृत या वाष्पीकृत अवस्था में जल्दी से गर्म करने के लिए किया जाता है, जो सामग्री की लेजर अवशोषण दर में सुधार करता है और कुशल और तेज प्रसंस्करण प्राप्त करता है। बड़े कोर व्यास वाला लेज़र चुनने से आसानी से उच्च प्रतिबिंब प्राप्त हो सकता है। , जिससे वर्चुअल वेल्डिंग हो सकती है और यहां तक कि लेजर भी जल सकता है;

दरार-संवेदनशील सामग्री: निकल, निकल-प्लेटेड तांबा, एल्यूमीनियम, स्टेनलेस स्टील, टाइटेनियम मिश्र धातु, आदि।

इस सामग्री को आम तौर पर गर्मी प्रभावित क्षेत्र और एक छोटे पिघल पूल के सख्त नियंत्रण की आवश्यकता होती है, इसलिए छोटे कोर व्यास लेजर का चयन करना अधिक उपयुक्त है;

(3)गहरी पैठ वेल्डिंग के लिए उच्च गति वाले लेजर प्रसंस्करण की आवश्यकता होती है, और यह सुनिश्चित करने के लिए उच्च ऊर्जा घनत्व वाले लेजर का चयन करना आवश्यक है कि लाइन ऊर्जा उच्च गति पर सामग्री को पिघलाने के लिए पर्याप्त है, विशेष रूप से लैप वेल्डिंग, प्रवेश वेल्डिंग आदि के लिए, जो अधिक प्रवेश गहराई की आवश्यकता होती है। उपयुक्त छोटे कोर व्यास वाले लेजर का चयन करना बेहतर है।

2. बड़े कोर व्यास लेज़रों के लाभ और अनुप्रयोग (>100um)

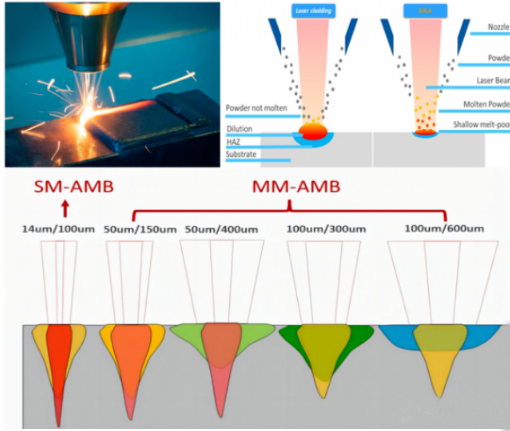

बड़े कोर व्यास और बड़े स्थान, बड़े ताप कवरेज क्षेत्र, विस्तृत कार्रवाई क्षेत्र, और सामग्री की सतह का केवल सूक्ष्म-पिघलना प्राप्त किया जाता है, जो लेजर क्लैडिंग, लेजर रीमेल्टिंग, लेजर एनीलिंग, लेजर हार्डनिंग आदि में अनुप्रयोगों के लिए बहुत उपयुक्त है। इन क्षेत्रों में, एक बड़े प्रकाश स्थान का अर्थ है उच्च उत्पादन क्षमता और कम दोष (थर्मल प्रवाहकीय वेल्डिंग में लगभग कोई दोष नहीं है)।

के अनुसारवेल्डिंग, बड़े स्थान का मुख्य रूप से उपयोग किया जाता हैसमग्र वेल्डिंग, जिसका उपयोग छोटे कोर व्यास लेजर के साथ कंपाउंडिंग के लिए किया जाता है: बड़ा स्थान सामग्री की सतह को थोड़ा पिघला देता है, ठोस से तरल में बदल देता है, जो लेजर में सामग्री की अवशोषण दर में काफी सुधार करता है, और फिर एक छोटे कोर का उपयोग करता है इस प्रक्रिया में, बड़े स्थान के पहले से गरम होने, प्रसंस्करण के बाद, और पिघले हुए पूल को दिए गए बड़े तापमान प्रवणता के कारण, सामग्री में तेजी से हीटिंग और तेजी से ठंडा होने के कारण दरार दोष होने का खतरा नहीं होता है। यह वेल्ड की उपस्थिति को चिकना बना सकता है और एकल लेजर समाधान की तुलना में कम छींटे प्राप्त कर सकता है।

पोस्ट करने का समय: सितम्बर-04-2023